ZARA的15天完成設(shè)計出貨,是神話秘技?還是美化后的謊言?紅領(lǐng)西服利用大數(shù)據(jù)七天定制,是產(chǎn)業(yè)標(biāo)桿還是空口噱頭?然而不可否認的是,快速滿足訂單需求,消除供應(yīng)鏈中存貨;快速反應(yīng)市場需求并推出新品,以及在設(shè)計商品中擁有快速反單能力,都已成為諸位品牌買手所必備的重要商品企劃課題!

1998年,在英國舉辦的供應(yīng)鏈管理專題會議上,一間歐洲公司的研究案例顯示:按照規(guī)劃的最優(yōu)效率執(zhí)行,從取得原材料,到加工、配送并進行產(chǎn)品銷售所需時間為150天;但數(shù)據(jù)對比又指出,產(chǎn)品加工卻僅需要45分鐘。

那么在150天的供應(yīng)鏈條中,除去僅有的45分鐘價值,剩余的大部分時間究竟浪費在了哪里?效率在哪里被拖慢?而存貨又在何處被隱藏?

在傳統(tǒng)供應(yīng)鏈管理中,流水線式的溝通機制,在品牌商、制衣廠、面料廠和紗線廠等繁瑣低效的層級溝通下,時間被大量浪費了。并且,在傳統(tǒng)現(xiàn)貨批發(fā)-零售的模式中,是采取先生產(chǎn)再售賣的“推式”供應(yīng)鏈進行的,這種運作模式的成功基礎(chǔ)完全建立在“準(zhǔn)確的市場預(yù)測”上,但隨著訊息傳遞速度的加快和透明化以及市場本身的多變,使得市場預(yù)測必須依靠現(xiàn)實情況進行快速調(diào)整!

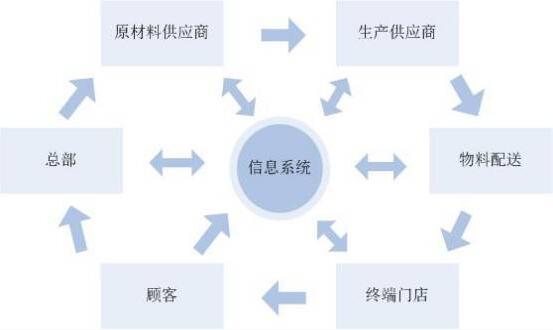

因此,快速反映市場需求,進行市場動態(tài)的調(diào)整預(yù)測,迅速調(diào)整生產(chǎn)計劃及原料配制,用精確的市場需求成功驅(qū)動供應(yīng)鏈的“動態(tài)拉式”和傳遞至供應(yīng)鏈的各個層級,這其中,成功的關(guān)鍵便在于建立衣柜IT信息化的QR,quick response快速反應(yīng)系統(tǒng)!

以意大利服裝品牌Benetton為例,它在傳統(tǒng)的生產(chǎn)模式下,預(yù)先把紗線染色,再把染好色的紗線編織成面料,制成成衣,但由于原先的市場預(yù)測失誤,便時常造成不同顏色的服裝滯銷,只能用季末清倉等措施進行處理。

但經(jīng)過創(chuàng)新的供應(yīng)鏈流程改造,Benetton把漂白的紗線事先編成各式型號的面料或毛線,在經(jīng)過市場反應(yīng),確定流行顏色后,再進行產(chǎn)品染色。Benetton這一做法其實和ZARA”少量、多樣、定制化“的執(zhí)行策略如出一轍。它和ZARA一樣,采取了胚布存貨策略,全面掌握染整環(huán)節(jié),有預(yù)見性地把“定制化”的訂單概念,推到了“染整”供應(yīng)鏈環(huán)節(jié)之前。

傳統(tǒng)預(yù)測的生產(chǎn)——“推“的模式,走向定制化生產(chǎn)的——”拉“的模式關(guān)鍵,是讓”定制決策點“盡早出現(xiàn)在流程中,而非在接近成品端時才顯現(xiàn)。這一舉措不僅增加了動態(tài)調(diào)整訂單的生產(chǎn)計劃能力,也讓存貨盡早發(fā)生在供應(yīng)鏈初始端或原料端,以原料/半成品的存貨去取代無法重制或成本較高的成品。存貨成本下降,存貨也自然因為動態(tài)生產(chǎn)計劃的調(diào)整而降低許多!

Benetton的自動運送及信息系統(tǒng),可以讓24個員工每年管理二十億歐元交易額的產(chǎn)品。這其實靠的便是供應(yīng)鏈信息平臺的全面貫通,和對平臺端沉淀信息的有效轉(zhuǎn)化,并快速將供應(yīng)鏈各環(huán)節(jié)所需的重要信息,以及動態(tài)訂單信息實時準(zhǔn)確地反映出去,以進行訂單的快速匹配與調(diào)整,從而大幅度提升整體供應(yīng)鏈的運營效率。

在供應(yīng)鏈管理中,IT系統(tǒng)明確的動態(tài)調(diào)整和提供的各環(huán)節(jié)市場訊息越正確,那么明確的定制化步驟便越多,靠預(yù)測生產(chǎn)的步驟則越少,成品/半成品的存貨數(shù)量便也就越少。而在生產(chǎn)流程中,實時查看監(jiān)控,將庫存和空余產(chǎn)能與訂單進行即時調(diào)整與匹配,也可對產(chǎn)品的各生產(chǎn)環(huán)節(jié)進行調(diào)查和追責(zé),最終保證產(chǎn)品品質(zhì)。