按照制作西服所需的各個部位,用4臺激光投影儀將面料形狀1比1的比例準(zhǔn)確投射在10多米長的裁床上,一旁的工人手拿無線鍵盤和鼠標(biāo),對照面前的電子屏隔空進(jìn)行“排列組合”。確認(rèn)無誤后,自動化切割刀具就在事先鋪設(shè)好整塊面料的裁床上“依樣畫葫蘆”,整個過程僅需40分鐘,一套西服所需的全部面料就能切割完成,耗時比原來縮短三分之一。

這個夏天,訂單是飽和的,流水線是繁忙的。對于余國大和他的工友們來說,在位于海曙區(qū)的寧波雅戈爾精品西服車間度過的第一個夏天是緊張有序的,拼的不再是體力,而是全神貫注地做更精細(xì)的活。

在精品西服車間,余國大是量體定制中裁剪這道的負(fù)責(zé)人。記者見到他的時候,他正在裁床邊檢驗一套西便服的布料是否合規(guī)。定制這套西裝的客人ID是“大李總”,原來訂這套灰色西便服的就是雅戈爾集團(tuán)董事長李如成。

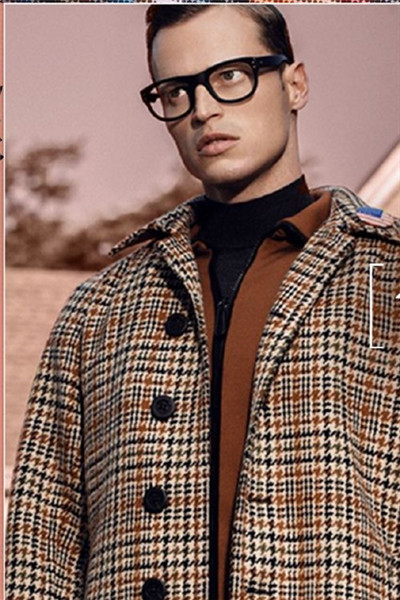

寧波本幫裁縫,以高巧的技藝、崇高的聲譽(yù)和輝煌的業(yè)績形成了“紅幫裁縫”這一特殊的社會群體,開創(chuàng)了中國服裝的新紀(jì)元。長久以來,人們總是把甬派和男裝劃上等號。余國大說,現(xiàn)在完全不一樣了。雅戈爾接到的量體定制訂單里,三件中就有一件是女裝。

置身雅戈爾斥資1億元所建的智能工廠車間,記者見到的場景頗有幾分魔幻:上百件西服、西褲像接受檢閱的士兵整齊列隊,等待被吊掛系統(tǒng)運(yùn)送到各個工位。女工們從吊掛系統(tǒng)上接過一塊布料,完成自己所負(fù)責(zé)的工序后,可以立馬將這塊布料交還給系統(tǒng),傳送帶會自動帶著它走向下一個工位。所有工序完成,系統(tǒng)根據(jù)衣架上的序列碼對西服和西褲進(jìn)行掃描配對,確認(rèn)顏色、尺碼無誤后,成套送進(jìn)倉庫……

量體定制、個性化訂單后,每個人不再是大中小的選擇,那你的西服怎么能穿越茫茫“衣海”找到你的西褲呢?全程參與雅戈爾精品西服車間改造的項目組成員張懿告訴記者,奧秘就在吊掛架上。“這條西服全吊掛流水線,人工智能系統(tǒng)會按每個工位上工人的工齡、熟練度、身體狀況等,自動調(diào)配工作任務(wù)。每個吊掛架都有一個編號,好比是每件西服的‘身份證’,包含了服裝的所有信息。生產(chǎn)完成后自動配套系統(tǒng)將自動識別每套服裝的‘身份證’,不會出錯。”

“在智能工廠,雅戈爾西服大貨的生產(chǎn)周期從45天縮短到了32天,量體定制周期由原來的15個工作日縮短到了5個工作日,特殊情況下單件定制周期最快能縮短至2天。”雅戈爾品牌總監(jiān)徐鵬告訴記者,自2017年起,雅戈爾斥資億元以精品西服車間為試點(diǎn),推動智能工廠建設(shè),如今基本完成智能工廠中端(縫紉端)的改造升級。預(yù)計2018年底后端(物流)和前端(裁剪)的改造升級將全部完成。屆時,雅戈爾將成為“標(biāo)準(zhǔn)化、自動化、信息化、智能化”四化合一的一流服裝智能工廠。

在李如成看來,智能制造不是簡單的用機(jī)器替代部分勞動力,而是要讓“智能化”融入到企業(yè)訂單、供應(yīng)鏈、生產(chǎn)、銷售、服務(wù)的每一個環(huán)節(jié),打造柔性供應(yīng)鏈。雅戈爾的智能制造,不僅僅是購入一批設(shè)備進(jìn)行技術(shù)升級,而是用“工業(yè)互聯(lián)網(wǎng)思維”做好設(shè)備之間的互聯(lián)互通,把設(shè)備與真正意義上的智能制造關(guān)聯(lián)起來。